功率器件(如IGBT、MOSFET、SiC/GaN模块)是新能源汽车、光伏逆变器、工业电源和高铁牵引等高可靠性应用的核心部件。这些器件长期承受高电压、大电流和剧烈温度波动,任何微小缺陷都可能在实际工况下放大,导致键合线断裂、焊料剥离、热阻急升甚至灾难性失效。为什么功率器件必须做可靠性测试?因为实验室理想条件远不能代表真实场景,未经充分验证的器件失效率可高达数个百分点,而严格可靠性测试能将风险降至极低水平,确保产品在全寿命周期内稳定可靠。作为上海德垲芯片检测的专业团队,我们已为多家头部企业提供针对性测试服务,帮助规避潜在失效并加速产品迭代。

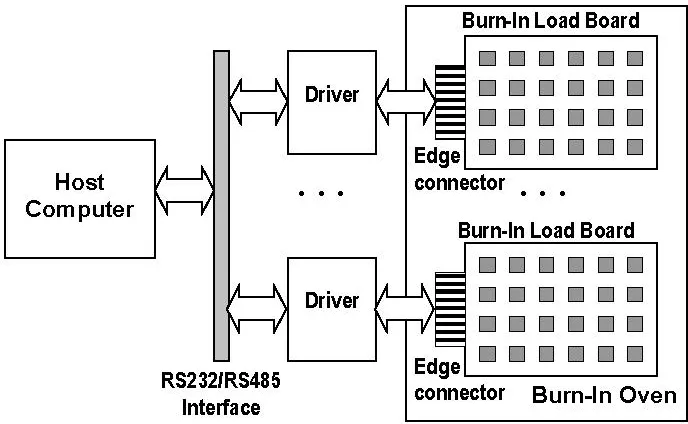

图1:专业功率循环测试系统,用于模拟IGBT/MOSFET在高功率负载下的热应力和长期老化过程。

功率器件可靠性测试的核心概念

可靠性测试评估器件在规定应力下完成规定功能的概率。对于功率器件,重点考察热-电-机械耦合失效:

- 键合线/铝线疲劳断裂

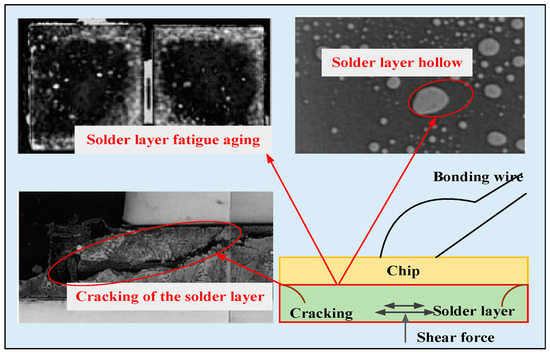

- 焊料层空洞、剥离与热阻上升

- 栅极氧化层击穿与阈值电压漂移

- 体二极管退化(尤其SiC器件)

- 封装裂纹与寄生参数异常

这些失效多源于功率循环引起的结温波动(ΔTj)、高温高湿偏压或机械振动。测试通过加速这些应力,快速暴露弱点并预测寿命。

可靠性测试不可或缺的原因

不做可靠性测试的风险包括:

- 浴盆曲线前端:制造缺陷导致的早期批量失效

- 随机失效:静电、过压或瞬态雪崩击穿

- 磨损失效:数千小时后封装退化、热阻翻倍

在车规领域,功率器件失效可能引发热失控;在工业场景中,导致整条生产线停机。AEC-Q101和AQG 324等标准明确要求车规级器件必须通过严苛可靠性验证。测试不仅是合规,更是经济与安全的双重保障——预防性投入通常仅为事后召回成本的几分之一。

图2:IGBT模块失效分析示例——基板焊料层剥离(DCB solder delamination),典型功率循环后常见现象。

可靠性测试的主要种类

| 测试类型 | 主要针对失效 | 典型应力条件 | 关键指标变化 |

|---|---|---|---|

| 功率循环 (Power Cycling) | 键合线疲劳、焊料剥离 | ΔTj=100–175K,1000–5000周期 | Vce(sat)上升、Rth增加 |

| 热循环 (Thermal Cycling) | 材料CTE不匹配裂纹 | -55°C ↔ +150°C,500–2000周期 | 外观裂纹、漏电增加 |

| 高温反偏 (HTRB) | 漏电流漂移、离子迁移 | Tj=150°C,80%额定Vds,1000h | Idss/Ices异常 |

| 高温栅偏 (HTGB) | 栅氧退化、阈值漂移 | Vgs=±20V,Tj=150°C,1000h | Vth漂移 |

| 高温高湿偏压 (H3TRB) | 表面腐蚀、电化学迁移 | 85°C/85%RH,80%额定电压,1000h | 表面漏电、腐蚀痕迹 |

功率循环测试被公认为封装可靠性的“金标准”,尤其适用于SiC/GaN等宽禁带器件。

图3:高功率半导体器件测试探针台设置,用于实时监测功率循环中的电气参数变化。

测试方法与主导标准

主流方法分为主动功率循环(通断大电流自发热)和被动热循环(外部环境箱控温)。全程需高精度在线监测Vce(sat)、Rds(on)、漏电流、热阻等。

关键标准:

- AEC-Q101:汽车分立/模块器件可靠性基准

- AQG 324:德国车企功率模块功率循环规范

- JEDEC JESD22-A104/-A108:热循环与高温存储

- IEC 60749:半导体环境与耐久性测试系列

遵守这些标准确保结果权威,并便于获得车规认证。

典型测试流程

- 样品准备与基线测试:静态/动态参数全表征

- 应力施加:设定ΔTj、周期数、失效判据(如Vce上升5–10%)

- 实时监测与数据记录:自动化采集系统

- 失效判定:电气漂移或外观异常即停测

- 失效分析:SEM、X-ray、SAM观察根因

- 报告与建议:寿命预测、工艺优化方向

真实案例分析

一家新能源汽车功率模块供应商在早期批次中遇到功率循环后热阻异常升高。上海德垲芯片检测采用AQG 324标准进行功率循环测试,发现焊料层大面积空洞导致热路径恶化。针对性优化钎焊工艺与材料后,器件通过3000周期零失效,顺利通过车规认证并实现量产。类似案例还包括光伏IGBT的HTRB漏电问题,经调整钝化层后可靠性显著提升。

更多失效分析实例,可参考我们的芯片失效分析服务页面。

常见问题解答

Q:功率循环与热循环哪个更重要?

A:功率循环更贴近真实工况(自发热+热膨胀),优先级更高;热循环常作为补充。

Q:多少周期算合格?

A:车规级通常要求1000–5000周期零失效,具体依应用与标准而定。

Q:SiC/GaN器件测试有何不同?

A:更高结温耐受、不同体二极管特性,需定制更高ΔTj和监测方案。

Q:如何低成本开展可靠性验证?

A:委托专业实验室如上海德垲芯片检测,可获高性价比的权威报告与改进指导。

总结

功率器件可靠性测试是高可靠性电子系统成功的基石。它通过加速寿命模拟、精准监测与失效分析,系统性揭示并消除潜在风险,帮助制造商实现“零公里失效”目标。没有可靠性的高性能只是空谈,而科学测试能显著降低失效率、延长寿命并增强市场竞争力。

上海德垲芯片检测提供全面功率器件可靠性测试服务,包括功率/热循环、高温偏压等全套项目,同时配备专业咨询+详尽报告、行业标准与认证支持、定制化测试方案开发。如果您正面临功率器件可靠性验证或失效分析需求,欢迎通过官网联系我们获取一对一专业咨询,我们将根据您的具体应用提供高效解决方案。