在电子制造与可靠性工程领域,高温高湿测试(Temperature Humidity Test)是评估元器件耐受能力和长期稳定性的关键手段。随着汽车电子、消费电子、通信设备以及工业控制系统的应用环境日益复杂,器件在服役过程中会面临温度波动、湿度侵入、绝缘劣化等多种叠加应力。高温高湿试验通过在受控环境下施加加速应力,以较短时间暴露潜在缺陷,从而判断产品在真实场景中的寿命与风险。

本文围绕测试标准与方法、测试条件与参数、工程经验与注意事项等方面展开,帮助研发、质量与可靠性团队完整理解高温高湿试验的目标、做法与判定依据,并将结果转化为设计改进与质量闭环的依据。

一、电子元器件高温高湿测试的重要性

温度会加速材料老化、焊点疲劳与化学反应速率;湿度则易引发金属氧化、绝缘电阻下降与电化学腐蚀。当二者叠加时,失效风险呈指数级上升。例如在 85℃、85%RH 的条件下,电路板导体可能出现金属迁移形成泄漏通道;聚合物封装吸湿后体积变化易诱发微裂纹,导致器件参数漂移或功能异常。通过高温高湿测试,团队可以:

- 快速筛查封装渗透、分层、空洞等结构隐患;

- 评估绝缘系统在潮湿环境下的稳定性与安全裕度;

- 量化不同材料体系(树脂、密封胶、基板、焊料)对湿热耦合应力的耐受能力;

- 为设计选材、工艺窗口与防护措施(涂覆、密封、排潮)提供依据。

二、测试标准与方法

2.1 双85测试标准(85℃/85%RH)

“双85”是最具代表性的恒定湿热试验条件,广泛用于半导体器件、被动元件、模块与整机的环境应力验证。典型做法是在 85℃、85%RH 条件下持续施加应力,期间分阶段进行电性能抽测,最终以功能是否正常、关键参数是否超限、外观结构是否异常作为判定依据。常见时长为 500~1000 小时,面向高可靠领域也会延长至 2000 小时。

其价值在于以相对均衡的温湿应力,促发吸湿、腐蚀、绝缘下降、材料软化等失效路径,兼顾通用性与操作便利,是研发验证与供应链来料管控的“基准试验”。

2.2 恒定湿热与交变湿热试验的区别

恒定湿热:温湿度设定为固定值(如 85℃/85%RH),适合评估材料/结构在长期潮热环境下的稳定性与绝缘保持能力,数据可比性强。

交变湿热:温湿度在两个或多个点位间循环(如 25℃/95%RH ↔ 65℃/85%RH),更贴近真实服役场景中的日夜/季节变化,可促发冷凝吸湿、界面应力反复作用,更容易暴露焊点疲劳、封装分层等隐患。交变试验常配合电气偏压与通断循环,提升应力代表性。

2.3 MIL-STD-202 与 IEC 60068 的差异

MIL-STD-202 面向军工/航天等高可靠场景,试验边界更严苛,常在湿热应力下叠加偏压、清洗、盐雾等额外工况,强调极限与边界验证;而 IEC 60068 系列覆盖工业与商用品类,更注重通用适配与国际互认。两者目标一致——以受控方式再现实际环境,但在样品量、偏压设置、监测频次与判据细节上存在差异,企业应按目标市场与应用领域选择或进行等效映射。

2.4 AEC-Q100 对高温高湿的要求

在汽车电子领域,AEC-Q100 是器件准入的基础。其对湿热试验通常要求 85℃/85%RH 长时应力,并结合偏压(如 Biased HAST 或通电湿热)与阶段性电性复测;试后必须进行功能验证、外观/结构检查以及必要的失效分析。面向安全关键部件,还需结合温度循环、盐雾、腐蚀气体等多项目交叉验证,确保在 -40℃~125℃ 等宽温区与高湿环境下具备足够寿命与冗余。

三、测试条件与参数

3.1 85℃/85%RH 测试时长设置

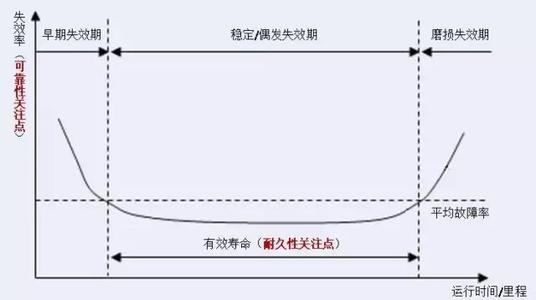

消费者电子多采用 500~1000 小时区间;车规产品常以 1000 小时为基本门槛,关键器件可上探至 2000 小时;军工/航天产品则可能在更长时长或更高应力下复合验证。建议在 168 h、500 h、1000 h 等节点进行分阶段抽测,以捕捉早期退化趋势,避免仅凭末端数据而忽视“漂移—失效”全过程。

3.2 温湿度循环试验参数

典型循环示例:低温高湿段 25℃/95%RH 保持 8 h,高温高湿段 65℃/85%RH 保持 16 h,作为 1 个循环,累计 10~30 个循环。也可依据产品场景设计更接近真实环境的自定义谱,如海温带—热带工况切换,或结合上电/下电周期,增强应力的现实关联性。

3.3 温度与湿度变化速率

为避免产生非代表性失效,温度变化速率宜控制在 1~3℃/min,湿度变化速率约 3~5%RH/min。过快转换可能引入瞬态热冲击与凝露风险,导致与实际应用不符的边缘失效;过慢则降低加速效率、拉长项目周期。

3.4 绝缘电阻与泄漏电流测试

湿热条件下绝缘系统吸湿后电阻下降、泄漏电流上升是常见失效前兆。建议:

- 设定代表性偏压点进行绝缘电阻监测,记录初始值与阶段性变化;

- 对高压/高阻器件采用稳定化测试流程(如上电等待时间、测试窗口时间一致化),降低读数波动;

- 与介电强度、表面绝缘(SIR)测试相结合,构建更完整的绝缘健康度评估。

四、工程经验与注意事项

4.1 样品数量与分组

为保证统计显著性,推荐每批次样品不少于 22 个;对多版本或多物料组合的产品,按材料/工艺差异进行分组,以便于后续差异性分析与因子归因。样品编号、批次、生产日期、关键工艺参数需完备记录。

4.2 偏压设置与工作条件模拟

湿热环境下施加偏压能更好地模拟实际工作状态,尤其是对半导体器件、传感器与高阻网络。偏压大小与通断周期建议参考目标场景的最大应力与占空比,避免无效加速或过度加速。对模拟/射频器件,可配置代表性负载。

4.3 试验前预处理与装夹

为消除初始含湿差异,建议试前进行烘烤预处理;对需装夹的模块/板卡,保证气流与湿度分布均匀,减少因装夹遮挡引起的“局部小气候”。对易吸湿材料(如某些塑封、覆铜板),应控制移交与暴露时间,避免试验前吸湿失控。

4.4 监测频次与判定原则

设置阶段性电测点(如 168 h、500 h、1000 h)并保持方法一致;在每个节点完成功能、关键参数、外观与可视化检查(显微/放大镜/黑点检查)。失效判定应结合规格限值、漂移速率与趋势,必要时辅以对比样与环境空白样。

4.5 失效分析与闭环

对出现异常的样品,结合显微观察、X-Ray/CT、C-SAM(扫描声学显微镜)、SEM/EDS 等手段定位根因,判断是材料吸湿、金属迁移、界面分层还是污染腐蚀;将发现反馈至设计选材(封装料、涂覆、密封)、工艺窗口(回流焊曲线、清洗/干燥)与生产防护(干燥柜、湿敏管控),形成闭环改进。

五、常见问题与对策示例

5.1 封装分层与“爆米花”效应

吸湿后的塑封在回流或高温阶段,内部水汽膨胀导致分层甚至爆裂。对策:严格湿敏等级(MSL)管控;入炉前按标准烘烤;优化塑封配方与界面附着力;必要时引入底部填充与涂覆增强防潮。

5.2 金属迁移与漏电增大

在高湿偏压条件下,导体离子沿电场方向迁移形成导电通道(如CAF)。对策:优化板材与阻焊材料耐湿性能;提高爬电距离;控制离子污染;在关键网络施加防护涂层或结构隔离。

5.3 绝缘电阻下降与表面爬电

表面冷凝与污染共同作用导致绝缘下降。对策:完善清洗工艺与离子残留控制;优化布局以提升爬电距离;对高阻节点做局部涂覆与密封设计。

六、结语

高温高湿测试是电子产品环境可靠性的“必修课”。从双85到交变湿热,从 IEC 60068、MIL-STD-202 到 AEC-Q100,标准在方法与细节上各有侧重,但共同目标是用可重复的受控应力,尽早暴露潜在缺陷。只有将测试条件与实际应用场景相匹配,严控样品与偏压设置,结合系统性的失效分析与质量闭环,才能让测试结果真正转化为设计改进与可靠性提升。

面向新能源车、5G 通信、工业互联网与数据中心等高应力应用,建议把湿热试验与温度循环、盐雾/腐蚀气体、HAST、SIR、涂覆可靠性等项目协同规划,构建“环境—电气—结构—材料”一体化验证体系,以更短的时间、更小的代价获得更稳健的产品。