芯片老化测试是半导体可靠性评估的基石,通过模拟加速老化,企业可预测产品寿命,避免早期失效。本文系统分析芯片老化测试(Burn-in/HTOL)的技术细节及实际案例,帮助读者理解其在5G、AI等领域的价值。

老化测试的基本原理

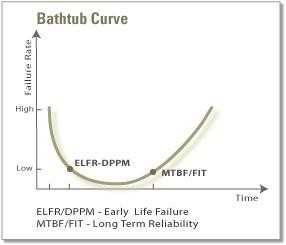

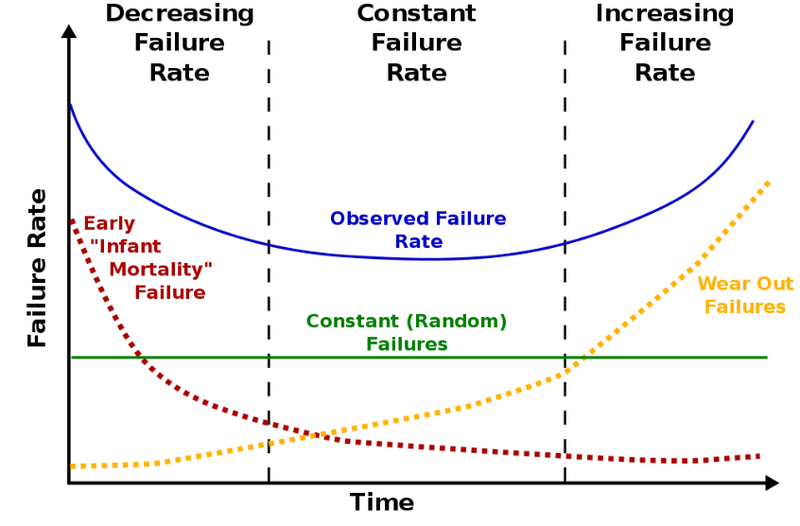

老化测试基于加速失效机制,利用高温、电压等应力缩短测试周期。核心模型包括Arrhenius方程(温度加速)和Eyring模型(多应力加速),预测芯片在正常条件下的寿命。例如,温度每升10°C,失效速率可翻倍。

Burn-in测试原理

Burn-in(烧入测试)聚焦早期缺陷筛选,在高温(通常125-150°C)下运行芯片数小时,施加额定电压的1.2倍,检测婴幼儿期失效如氧化层缺陷。该测试符合JEDEC标准,适用于量产前质量控制。

HTOL测试原理

HTOL(高温操作寿命测试)评估长期可靠性,在125°C高温下持续1000小时以上,结合电压偏置,模拟数年使用。重点监测电性参数变化,如阈值电压漂移,预测浴缸曲线中的稳定期寿命。

技术细节解析

测试参数设置

关键参数包括温度、时间、电压和湿度。温度控制精度需±1°C,时间基于标准(如JEDEC JESD22-A108为HTOL 1000小时)。电压偏置增强电迁移效应,湿度可选用于湿热老化。

测试设备与工具

使用高温老化炉和ATE测试平台,实现自动化监测。ATE支持多通道并行测试,实时采集数据。先进系统集成AI算法,预测失效趋势。

| 测试类型 | 温度范围 | 时长 | 关键参数 | 失效检测 |

| Burn-in | 125-150°C | 48-168小时 | 电压偏置 | 早期缺陷 |

| HTOL | 125°C | 1000小时 | 温度+电压 | 长期漂移 |

数据分析方法

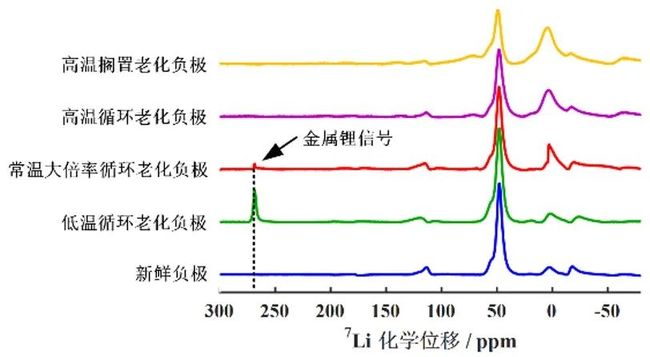

采用Weibull分布分析失效时间分布,计算平均无故障时间(MTTF)。通过参数监控(如漏电流增加),识别机理如热载子注入或时依赖介电击穿(TDDB)。

行业实际案例

5G基站芯片案例

某5G芯片制造商采用HTOL测试,模拟高温运行1000小时,发现电迁移问题。通过优化金属层设计,寿命延长20%,确保基站稳定。

AI加速器芯片案例

在AI芯片生产中,Burn-in测试筛选出氧化缺陷,失效率降至0.1%。结合AI数据分析,预测潜在失效,优化散热结构。

汽车电子芯片案例

符合AEC-Q100的汽车芯片通过组合老化测试(HTOL+湿热),验证在高温引擎环境下的可靠性,减少召回风险。

消费电子案例

智能手机处理器使用Burn-in批量筛选,结合实际用户数据验证,产品耐用性提升,用户满意度提高15%。

挑战与优化策略

老化测试周期长、成本高是挑战。优化包括并行测试(多芯片同时)、AI预测模型缩短时长,以及模块化设备降低投资。

未来发展趋势

2025年,老化测试将集成数字孪生技术,虚拟模拟加速过程;AI辅助分析将成为标准,提升精度。

常见问题解答

Q1:Burn-in与HTOL的区别?

A:Burn-in短期筛选早期失效,HTOL长期预测整体寿命。

Q2:如何计算加速因子?

A:使用Arrhenius方程:AF = exp[(Ea/k)(1/Tu – 1/Ts)],Ea为激活能,k为Boltzmann常数。

Q3:老化测试适用于哪些芯片?

A:所有高可靠性芯片,如5G、AI、汽车和航天领域。

结语

芯片老化测试通过科学原理和实际应用,确保半导体产品的长期稳定。在技术升级的时代,掌握这一方法是企业核心竞争力。

上海德垲检测技术有限公司提供专业的芯片老化测试服务,配备国际领先的高温老化设备和ATE平台,由资深专家团队支持,帮助客户优化产品可靠性。